점화계의 이상에 의하여 점화플러그에 불꽃이 발생하지 않는 것을 점화에 의한 실화(Ignition Misfire)라고 합니다. 실화를 야기하는 점화계의 이상에는

* 점화코일의 소손 (예: 트라제의 점화플러그 리콜)

* 하이텐션코드의 고전압 누설

* 배전기의 고전압 누설

* 전극 간극 과대 등을 예로 들 수 있습니다. 이런 부품들의 성능 저하로 점화플러그에서 전기적 불꽃 방전이 발생하지 않으면(즉, Ignition Misfire가 발생하게 되면), 실린더 내를 채우고 있는 공기-연료 혼합기가 연소되지 못하고 그대로 배기관으로 배출되게 됩니다. 따라서, 당연히 연료의 소모가 많아지고, 엔진의 출력이 저하됩니다. 또, 배기관으로 배출된 가연성 혼합기가 삼원촉매 매부나 배기관 내부에서는 연소하게 되면, 배기관의 온도가 높아져서 경우에 따라서는 화재가 발생할 가능성이 있습니다.

한편, 점화플러그 자체의 이상 현상으로 정상적인 연소가 일어나지 않는 경우가 있는데, 이런 이상 현상들에 대해서 정리합니다.

|

이상 현상 |

설 명 |

|

조기 점화 |

|

|

카본 파울링 |

연료가 많이 공급되어서 혼합기가 농후한 상태에서 연소가 일어나면 연소실 내에 카본의 발생이 많아집니다. 발생된 카본이 점화플러그의 전극 사이에 과도하게 축적되면, 전극 표면의 카본을 따라 전기가 흐를 수 있어 전극 사이의 전기적 절연이 유지되지 않습니다. 결국, 카본을 따라 고전압이 방전되어서, 전극 사이에 전기 불꽃이 방전되지 않는 현상이 발생합니다. 이것을 카본파울링이라고 합니다. 보통 전극 사이의 저항값이 1MΩ 이하가 되면 카본파울링이 발생한 것으로 판단할 수 있습니다. 카본파울링은 엔진의 온도가 낮고, 연료의 공급이 많은 상황이 반복될 때, 발생하기 쉽습니다. |

|

Deposit Fouling |

연소실 내에 존재하는 알갱이 상태의 건조한 퇴적물은 점화플러그의 작동에 그다지 영향을 미치지 않습니다. 그러나 고온의 상태에서 이런 알갱이들이 녹아서 절연체를 둘러싸는 피막을 형성하게 되면, 이것이 절연체의 절연을 파괴하여 방전이 일어나지 않게 할 수 있습니다. 이런 이유로 발생하는 이상현상을 deposit fouling이라고 합니다. |

점화 플러그는 점화코일에서 유도된 고전압으로 연소실 내부에 혼합기의 점화에 필요한 전기적 불꽃을 생성시키는 역할을 합니다. 점화플러그에 연결된 와이어를 통하여 플러그에 전달된 고전압은 점화플러그의 중심전극과 접지전극 사이의 혼합기 중에 불꽃 방전(Spark Discharge)을 일으키고, 이 불꽃이 연소실에 충진되어 있는 혼합기를 점화합니다. 점화플러그의 단면 구조를 왼쪽 그림에 보입니다. 왼쪽의 그림에서 가운데에 있는 노란색 부분이 점화플러그의 중심전극이고, 중심전극의 맨 아래로부터 약간의 틈을 사이에 두고 "L"자 모양으로 점화플러그의 몸통에서 나와 있는 부분이 점화플러그의 접지전극입니다.

점화 플러그는 점화코일에서 유도된 고전압으로 연소실 내부에 혼합기의 점화에 필요한 전기적 불꽃을 생성시키는 역할을 합니다. 점화플러그에 연결된 와이어를 통하여 플러그에 전달된 고전압은 점화플러그의 중심전극과 접지전극 사이의 혼합기 중에 불꽃 방전(Spark Discharge)을 일으키고, 이 불꽃이 연소실에 충진되어 있는 혼합기를 점화합니다. 점화플러그의 단면 구조를 왼쪽 그림에 보입니다. 왼쪽의 그림에서 가운데에 있는 노란색 부분이 점화플러그의 중심전극이고, 중심전극의 맨 아래로부터 약간의 틈을 사이에 두고 "L"자 모양으로 점화플러그의 몸통에서 나와 있는 부분이 점화플러그의 접지전극입니다. 각 실린더의 점화플러그와 연결되어 있는 점화코일을 직접 구동시키는 방법을 많이 사용하고 있습니다. 이렇게 ECU가 점화코일을 직접 구동하면 배전기가 필요없기 때문에 이런 방식을 무배전기(Distributor-Less) 타입, 즉 DLI(Distributor-Less Ignition)이라고 합니다.

각 실린더의 점화플러그와 연결되어 있는 점화코일을 직접 구동시키는 방법을 많이 사용하고 있습니다. 이렇게 ECU가 점화코일을 직접 구동하면 배전기가 필요없기 때문에 이런 방식을 무배전기(Distributor-Less) 타입, 즉 DLI(Distributor-Less Ignition)이라고 합니다.

UEGO센서에는 여러 가지 type이 있는데 현재에는 대개 Pump Cell형 센서를 사용하고 있다. 이 type의 센서는 Lean Burn의 개념이 나올 때부터 초기단계가 개발되었으나, 문제점을 보완하여 1991년에 일반 승용차용으로 채용되기 시작하였다. UEGO는 이론공연비보다 더 희박한 영역에서의 공연비를 감지할 수 있을 뿐 만 아니라, 이론공연비에서의 제어 응답성이 기존의 산소센서보다 더 양호하기 때문에, 제어편차의 감소,과도운전시의 추종성 우수 등의 장점도 가지고 있다.

UEGO센서에는 여러 가지 type이 있는데 현재에는 대개 Pump Cell형 센서를 사용하고 있다. 이 type의 센서는 Lean Burn의 개념이 나올 때부터 초기단계가 개발되었으나, 문제점을 보완하여 1991년에 일반 승용차용으로 채용되기 시작하였다. UEGO는 이론공연비보다 더 희박한 영역에서의 공연비를 감지할 수 있을 뿐 만 아니라, 이론공연비에서의 제어 응답성이 기존의 산소센서보다 더 양호하기 때문에, 제어편차의 감소,과도운전시의 추종성 우수 등의 장점도 가지고 있다.

E = (R*T/4*F)*ln[Ps/Pg]

E = (R*T/4*F)*ln[Ps/Pg]

엔진제어장치(ECU)가 엔진의 상황을 파악하는 여러 가지 입력센서들의 신호를 받아서, 이들을 처리하여 궁극적으로 제어하는 최종 목적물은 엔진의 점화시기와 연료의 분사량입니다. 엔진의 점화시기를 결정하는 데에 필요한 것들은 대부분 하드웨어(hardware)적으로 정해져 있어서 설계시에 반영이 되므로 노킹(Knocking)과 같은 특이현상이 발생될 경우를 제외하고는 제어의 결과에 대해서 확인하는 방법이 없습니다. 물론 녹센서를 사용하여 점화시기 제어의 결과를 확인할 수도 있습니다.

엔진제어장치(ECU)가 엔진의 상황을 파악하는 여러 가지 입력센서들의 신호를 받아서, 이들을 처리하여 궁극적으로 제어하는 최종 목적물은 엔진의 점화시기와 연료의 분사량입니다. 엔진의 점화시기를 결정하는 데에 필요한 것들은 대부분 하드웨어(hardware)적으로 정해져 있어서 설계시에 반영이 되므로 노킹(Knocking)과 같은 특이현상이 발생될 경우를 제외하고는 제어의 결과에 대해서 확인하는 방법이 없습니다. 물론 녹센서를 사용하여 점화시기 제어의 결과를 확인할 수도 있습니다. 현재 대부분의 승용차에 사용되고 있는 일반 지르코니아 계열의 산소센서는 연소실에서 연소되고 배출되는 배출가스 중에 남아있는 산소의 양을 대기 중의 산소의 양과 비교하는 간접방식으로 혼합기의 Rich와 Lean을 판단하게 합니다. 산소센서의 출력이 0~500mV사이에 있으면 혼합기가 Lean하다는 것을 의미하며, 출력이 500mV ~ 1V사이에 있으면 혼합기가 Rich하다는 것을 의미합니다.

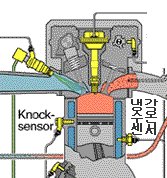

현재 대부분의 승용차에 사용되고 있는 일반 지르코니아 계열의 산소센서는 연소실에서 연소되고 배출되는 배출가스 중에 남아있는 산소의 양을 대기 중의 산소의 양과 비교하는 간접방식으로 혼합기의 Rich와 Lean을 판단하게 합니다. 산소센서의 출력이 0~500mV사이에 있으면 혼합기가 Lean하다는 것을 의미하며, 출력이 500mV ~ 1V사이에 있으면 혼합기가 Rich하다는 것을 의미합니다. 노킹 제어를 적용하기 위해서는 연소실 내에서 노킹이 발생하는 것을 인식하는 수단이 필요하며, 그 수단이 바로 엔진의 실린더 블록(Cylinder Block)에 녹 센서를 설치하는 것입니다. 연소실에서 노킹이 발생하면, 정상적인 연소가 일어날 때에 비하여 훨씬 높은 주파수를 가진 고주파 진동이 생기는데, 녹센서를 통하여 이를 계측함으로써 노킹현상의 발생유무를 판별할 수 있습니다.

노킹 제어를 적용하기 위해서는 연소실 내에서 노킹이 발생하는 것을 인식하는 수단이 필요하며, 그 수단이 바로 엔진의 실린더 블록(Cylinder Block)에 녹 센서를 설치하는 것입니다. 연소실에서 노킹이 발생하면, 정상적인 연소가 일어날 때에 비하여 훨씬 높은 주파수를 가진 고주파 진동이 생기는데, 녹센서를 통하여 이를 계측함으로써 노킹현상의 발생유무를 판별할 수 있습니다.  연소실에서 강력한 노킹이 발생될 때, 엔진제어장치에 의해서 제어되는 Fast Correction을 옆 그림에 표현합니다. 특정 실린더에서 노킹이 인식되면, 곧바로 다음 사이클에서는 정해진 범위(5도~10도)만큼 지연되어서 점화가 일어납니다. 그 다음에 매 사이클마다 일정 각도만큼 진각 시킵니다. 이와 다르게 1~2도 정도의 점화시기 변화로 노킹을 제어할 수 있는 조건에서는 점화시기의 지연과 진각을 매 사이클마다 1도씩 변화시키는 제어방법이 있습니다. 이것을 Slow Correction이라고 합니다.

연소실에서 강력한 노킹이 발생될 때, 엔진제어장치에 의해서 제어되는 Fast Correction을 옆 그림에 표현합니다. 특정 실린더에서 노킹이 인식되면, 곧바로 다음 사이클에서는 정해진 범위(5도~10도)만큼 지연되어서 점화가 일어납니다. 그 다음에 매 사이클마다 일정 각도만큼 진각 시킵니다. 이와 다르게 1~2도 정도의 점화시기 변화로 노킹을 제어할 수 있는 조건에서는 점화시기의 지연과 진각을 매 사이클마다 1도씩 변화시키는 제어방법이 있습니다. 이것을 Slow Correction이라고 합니다.