아래 표에 점화 시기의 보정 기능을 정리했습니다.

|

보정 기능 |

기능 설명 |

관계된 인자 | |

|

기본 |

주행 중 |

엔진 회전수(RPM)와 흡입 공기량에 따라 선정된 기본 점화시기로 ,노킹(Knocking)이 발생되지 않으면서 최대 Torque를 얻을 수 있는 점화 시기 |

* 엔진 회전수 |

|

공회전 |

공회전 상태에서 엔진 회전수의 변동이나 차량 진동을 최소화하고 연비나 출력, 그리고 배기가스 측면을 고려한 점화시기 |

* 엔진 회전수 | |

|

공회전 시 보정 |

공회전 상태에서는 엔진회전수의 목표치가 설정되어 있습니다. 이 목표치 대비 엔진회전수 변동이 정해진 범위 이상으로 변동할 때, 이를 보정하기 위하여 점화시기를 진각 혹은 지각 시킵니다. |

* 엔진 회전수 변동량 | |

|

흡기온과 |

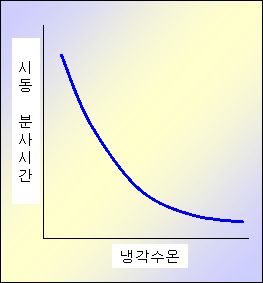

흡입 공기의 온도가 높거나 엔진 냉각수의 온도가 높아지면 노킹 발생 가능성이 커집니다. 따라서, 이러한 과열 유발 상황에서는 노킹 발생을 억제하기 위하여 점화시기를 지연시키는 보정을 행합니다. |

* 엔진 회전수 | |

|

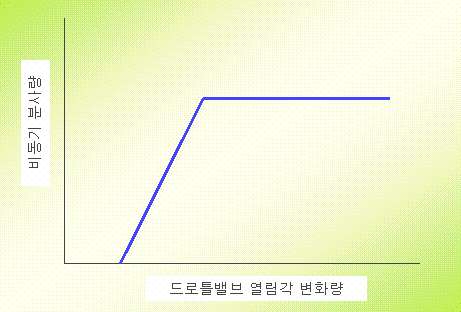

가속 시 |

가속 시에는 엔진 Torque가 급격하게 변동하므로, 동적으로 움직이고 있는 차체에서 급격한 토오크 변동을 흡수하지 못하여, 차량의 전,후방향으로 진동이 발생하기 쉽습니다. 이러한 진동은 운전자에게 불안감과 승차감 저하를 야기시키므로, 차량 진동 발생을 억제할 필요가 있어 점화시기의 보정을 수행합니다. |

* 엔진 회전수 | |

|

급가속 시 |

급가속시 발생되는 노킹을 방지하기 위한 점화시기 지각 보정 |

* 엔진 회전수 | |

|

노킹 보정 |

Knock sensor로부터의 신호를 입력 받아 이를 토대로 노킹 발생 여부를 판별하여 노킹 발생을 회피하는 기능을 하도록 보정 |

* 엔진 회전수 | |

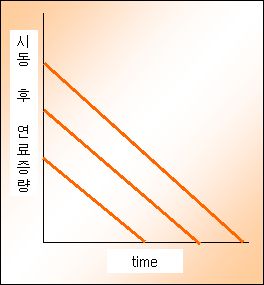

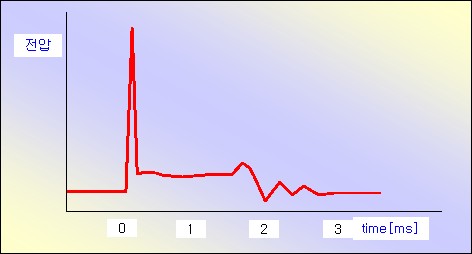

왼쪽 그림에서와 같이 점화코일의 1차 코일전류는 통전이 개시됨에 따라 지수함수적으로 증가합니다. 그런데, 1차 코일 전류를 차단할 때 2차 코일측에서 유도되는 고전압의 크기는 1차 코일 전류의 크기에 따라 비례하기 때문에, 충분한 에너지를 가지고 있으며 안정적이고 신뢰할 수 있는 전기 불꽃을 만들기 위해서는 최소의 1차 코일 전류 수준을 초과해야 합니다. 한편, 1차 코일 전류가 포화되어 장시간동안 코일에 전류가 통전되면 발열로 인해 에너지의 손실이 있게 되고 또 열해(熱害)로 인해 코일이 손상될 가능성이 커집니다. 따라서, 이 두가지를 모두 고려하여 충분한 고전압을 확보할 수 있으면서 열해는 입지 않을 적정한 통전시간이 되도록 통전시간을 제어하는 것이 필요합니다. 이것을 통전시간 제어라고 합니다. 통전시간을 영어로는 드웰시간(Dwell Time)이라고 하고, 이 시간을 크랭크 축의 회전각으로 표현한 것을 드웰각(Dwell Angle)이라고 합니다.

왼쪽 그림에서와 같이 점화코일의 1차 코일전류는 통전이 개시됨에 따라 지수함수적으로 증가합니다. 그런데, 1차 코일 전류를 차단할 때 2차 코일측에서 유도되는 고전압의 크기는 1차 코일 전류의 크기에 따라 비례하기 때문에, 충분한 에너지를 가지고 있으며 안정적이고 신뢰할 수 있는 전기 불꽃을 만들기 위해서는 최소의 1차 코일 전류 수준을 초과해야 합니다. 한편, 1차 코일 전류가 포화되어 장시간동안 코일에 전류가 통전되면 발열로 인해 에너지의 손실이 있게 되고 또 열해(熱害)로 인해 코일이 손상될 가능성이 커집니다. 따라서, 이 두가지를 모두 고려하여 충분한 고전압을 확보할 수 있으면서 열해는 입지 않을 적정한 통전시간이 되도록 통전시간을 제어하는 것이 필요합니다. 이것을 통전시간 제어라고 합니다. 통전시간을 영어로는 드웰시간(Dwell Time)이라고 하고, 이 시간을 크랭크 축의 회전각으로 표현한 것을 드웰각(Dwell Angle)이라고 합니다.