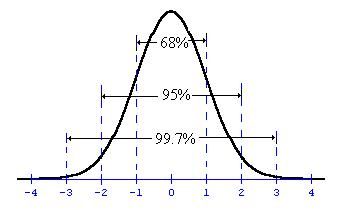

1500cc 가솔린 엔진을 장착한 동일한 모델의 차량이 10대가 있습니다. 이들 차량에 탑재된 엔진들은 1500cc의 배기량을 가지도록 설계되고 제작되었으니까 10대 모두 똑같이 엔진의 배기량이 1500cc일까요? 아마도 10대 모두가 1500cc일 수는 없을 것입니다. 10대 엔진의 행정체적을 측정하면 대개 1500cc 부근에서 정규분포를 한다고 생각할 수 있을 것입니다.

그러면 엔진으로 연료를 분사하는 인젝터는 모두 동일한 연료 분사 특성을 보일까요? 1대당 4개의 인젝터가 사용된다고 하면 모두 40개의 인젝터인데, 이 인젝터들이 모두 동일한 분사특성을 보일 것이라고는 생각되지 않습니다. 이것 역시 정규분포적인 특성을 가진다고 추정할 수 있을 것입니다.  이런 식으로 따진다면 10대의 차량이 모두 동일한 모델이지만 실제로는 약간의 차이를 가지고 있다고 할 수 있을 것입니다. 차량에 조립된 부품들이 모두 동일한 특성을 보일 수는 없기 때문입니다. 이것을 소위 차량간 편차라고 합니다.

이런 식으로 따진다면 10대의 차량이 모두 동일한 모델이지만 실제로는 약간의 차이를 가지고 있다고 할 수 있을 것입니다. 차량에 조립된 부품들이 모두 동일한 특성을 보일 수는 없기 때문입니다. 이것을 소위 차량간 편차라고 합니다.

그렇다면 차량간 편차는 연료량 제어에 어떻게 나타날까요?

앞에서도 언급했지만, ECU에는 엔진회전수와 흡입공기량에 따라 사전에 미리 정해진 연료분사량이 기억되어 있습니다. 그리고 연료분사량은 인젝터의 밸브열림시간으로 제어됩니다. 따라서, 일정 엔진회전수와 일정 흡입공기량에 대해 ECU는 일정한 밸브열림시간을 결정하게 됩니다. 그러므로, 차량간 편차가 없다면, 모든 엔진이 이론공연비 상태로 작동되어야 할 것입니다.

그러나, 이렇게 ECU가 공기와 연료의 혼합비가 이론공연비가 되도록 연료분사시간을 일정하게 결정해도 엔진에 따라서는 연료공급이 이론공연비 보다 많을 수도 있고 반대로 이론공연비 보다 적을 수도 있습니다. 따라서, 연료공급이 상대적으로 많은 엔진에서는 feed-back에 의한 연료제어에 의해 점차 연료공급량을 줄이게 될 것이고, 반대로 연료공급이 상대적으로 적은 엔진에서는 feed-back연료제어가 점차 연료공급량을 늘이게 될 것입니다. 이 차량편차는 엔진의 전체 작동영역에 걸쳐서 영향을 발휘하므로 전체를 한꺼번에 보정할 필요가 있습니다. 이것을 학습보정(Adaptation)이라고 합니다.

이 학습보정은 차량간 편차를 보정하는 기능을 할 뿐만 아니라 차량 부품의 경년변화를 보정하기도 합니다. 경년변화란 시간의 경과에 따라 나타나는 성능의 변화를 의미합니다. 즉, 부품들의 사용기간이 오래될수록 부품의 성능이 저하되는 것을 말합니다.

차량간 편차가 존재하는 것은 확실하지만 그 차이가 크지는 않습니다. 또 부품들의 경년 변화도 서서히 발생합니다. 따라서, 학습보정은 짧은 기간동안에 일어나지 않고 비교적 오랜 기간을 통하여 이루어집니다.

'블랙박스/엔진제어시스템'에 해당되는 글 66건

- 2003.11.16 Fuel Control (12) 학습 보정(Adaptation)

- 2003.10.19 Fuel Control (11) 공연비 피드백(Feed-back) 보정

- 2003.09.21 Fuel Control (10) 가,감속 연료 분사 보정

- 2003.08.24 Fuel Control (9) 냉각수온에 따른 연료 분사 보정

- 2003.07.19 Fuel Control (8) 연료 분사 제어 Diagram

- 2003.06.22 Fuel Control (7) 연료량 보정

- 2003.05.18 Fuel Control (6) 무효 분사 시간

- 2003.04.20 Fuel Control (5) 연료분사 방식의 특징-(2)

- 2003.03.16 Fuel Control (4) 연료분사 방식의 특징-(1)

- 2003.02.16 Fuel Control (3) MPi 방식에 있어서의 연료분사 형식

- 2002.12.15 Fuel Control (2) 연료 분사 방식 구분

- 2002.11.17 Fuel Control (1) 연료량 제어 일반

- 2002.10.20 Actuators(14) 캐니스터와 연료계

- 2002.09.29 Actuators(13) 캐니스터 퍼지밸브

- 2002.08.25 Actuators(12) 공회전 제어 장치의 종류

- 2002.07.14 Actuators(11) 공회전 제어 장치 (Idle Speed Controller

- 2002.06.16 Actuators(10) 이그나이터 (Ignitor)

가솔린 엔진은 거의 대부분의 운전조건에서 공기와 연료의 혼합비를 이론공연비로 유지됩니다. 이는 자동차에 의한 대기오염을 최소한으로 줄이려는 자동차 배출가스규제를 만족시키기 위한 수단입니다. 실제 운전 공연비가 이론공연비보다 더 희박하면 NOx의 배출이 많아지고, 이론공연비보다 더 농후한 상태에서는 HC, CO의 배출이 많아집니다. 또, 엔진에서 배출된 유해가스를 정화시킬 목적으로 장착한 삼원촉매도 이론공연비 부근에서 가장 높은 효율을 발휘하기 때문이기도 합니다. 따라서, 연료량 제어는 실제 운전 공연비가 이론공연비 부근이 되도록 연료량을 가감합니다.

그런데, HC, CO, NOx를 한꺼번에 정화시키는 삼원촉매도 공연비에 의해서 정화효율이 영향을 받습니다. 공연비가 희박하면 HC와 CO의 정화효율은 높아지지만 NOx의 정화효율이 감소하며, 공연비가 농후하면 NOx의 정화효율이 높아지고 HC와 CO의 정화효율이 감소합니다. 그러므로 HC, CO, 그리고 NOX 모두에 있어서 높은 정화효율을 얻기 위해서는 이론공연비 부근에서 약간의 교란을 가지고 변동하는 연료제어가 필요합니다. 아래 그림에 공연비 제어에 대한 개략도를 보입니다.

운전 공연비가 희박한지, 농후한지는 배기관에 장착된 산소센서의 신호로 판정합니다. 산소센서의 신호는 0 ~ 1V사이의 값을 나타내는데, 신호가 기준전압 보다 더 높으면 농후, 기준전압 보다 더 낮으면 희박으로 판단할 수 있습니다. 대개의 경우, 산소센서의 기준전압은 0.45V정도입니다. ("산소센서" 페이지 참조)

산소센서의 신호에 의해 농후나 희박으로 판정되면, 그 상태를 이론공연비에 접근시키려는 제어가 이루어집니다. 즉, 희박하다면 연료의 분사가 많아지고, 농후하다면 연료의 분사를 줄입니다. 그림에서 feedback제어로 표기된 것은 연료분사시간을 나타내는 것으로, 아래 기준점선으로부터의 높이가 높을수록 연료분사시간이 더 길어서 더 많은 연료가 분사됨을 의미합니다. 이때, feedback제어는 연료분사시간이 급격하게 변화하는 구간( P 구간)과 연료분사시간의 변화가 완만한 구간( I 구간)으로 구성되어 있음을 알 수 있는데,이것은 연료 제어의 응답성을 높이기 위한 제어 방법입니다. 여기서, P는 비례제어를 의미하는 Proportional의 略字이며, I는 적분제어를 의미하는 Integral의 略字입니다.

기본적으로 가솔린엔진의 전자제어 연료분사는 엔진의 상태에 관계없이 항상 목표 공연비를 추종하는 것을 목적으로 하고 있습니다. 연료 분사량 중에서 기본 분사량은, 충분하게 난기된 엔진에서 엔진회전수와 공기 흡입량이 시간에 따라 변동하지 않는 정상상태일 때, 보통 이론공연비로 설정되어 있는, 목표공연비를 유지하기 위한 분사량입니다. 따라서, 엔진회전수나 공기 흡입량이 변동하는 과도상태에서는 기본 분사량만으로 목표 공연비를 유지하기에는 불충분하며, 목표 공연비를 맞추기 위해서는 연료의 증량 또는 감량이 필요하게 됩니다.

흡기밸브 후면에 분사된 가솔린이 기화되는 데에는 흡기관 내의 압력과 흡기밸브 주위의 흡기관 벽면의 온도가 영향을 미칩니다. 흡기관 벽면의 온도가 높으면 액체 연료의 기화속도가 빨라지며, 또, 흡기관의 압력이 낮아야 액체연료의 기화속도가 빨라집니다.

연료가 분사된 흡기밸브 주위의 흡기관 벽면 온도가 일정하다고 해도, 액셀 페달을 밟아 드로틀밸브의 개구면적(開口面積)을 넓히면, 순식간에 많은 양의 공기가 흡입되기 때문에 흡기관의 압력이 낮아집니다. 흡기관 압력이 낮아지면 연료의 기화속도가 떨어집니다. 흡입되는 공기는 많아져서 더 많은 연료가 필요함에도 불구하고 연료의 기화속도는 떨어지는 것입니다. 그 결과 흡기밸브가 열렸을 때 연소실로 공급되는 혼합기는 희박하게 됩니다. 이를 보정하는 것이 가속 보정입니다.

반대로 액셀페달을 놓아서 드로틀밸브가 닫히게 되면, 흡기관의 압력이 저하되므로 연료의 기화속도가 빨라져서 더 많은 기화 연료가 연소실로 흡입됩니다. 적은 공기량에 비해 많은 연료량의 유입은 불완전 연소를 유발하여 유해배기가스의 배출을 야기하고, 심할 경우 시동이 꺼지기도 합니다. 이를 예방하기 위해서는 연료의 감량이 필요합니다. 이를 감속 보정이라고 합니다.

아래 그림에 차량속도와 액셀 페달, 그리고 연료량 보정에 대한 관계를 보입니다.

액셀페달을 일정 정도로 밟아 일정한 차속을 유지하고 있다가 액셀페달을 더 밟아 가속을 하는 과정인 A~B에서는 가속 보정이 이루어집니다. B에서 액셀페달을 놓고 브레이크페달을 밟으면, 차량은 감속하게 됩니다. 이때 엔진회전수가 특정회전수(보통 2,000rpm 내외)이상일 경우에는 연료의 공급을 중단합니다. 이것을 감속 퓨얼 컷(Deceleration Fuel-Cut) 이라고 합니다. 이 감속 퓨얼 컷은 정해진 엔진회전수(보통 1,200rpm 내외)에 도달할 때까지, 또는 액셀페달이 다시 밟혀질 때까지 유지됩니다. 이 감속 퓨얼 컷은 일정 기간동안 연료를 전혀 분사하지 않기 때문에 연료 소모 개선에 상당한 비중을 차지합니다. 다시 액셀 페달이 밟혀지는 C부터는 다시 연료분사가 개시되고 또한 가속보정이 이루어집니다.

가솔린 직접분사 엔진을 제외한 일반적인 가솔린엔진에서는 공기와 연료가 연소실에 유입되기 전에 미리 혼합되어 가연성 혼합기를 형성합니다. 연료가 인젝터에서 분사될 때에는 액체상태이므로, 공기와 잘 혼합되기 위해서는 기체상태로 기화되는 단계가 필요합니다. 그런데, 연료가 기화되는 데에는 엔진의 온도가 큰 영향을 미칩니다. 엔진의 온도가 너무 낮으면, 연료의 기화가 늦게 일어나므로 충분한 혼합기를 이룰 수 없게 되고, 반대로 엔진의 온도가 너무 높게 되면 인젝터도 온도가 너무 높아 정확한 양의 연료를 분사하지 못하므로 역시 충분한 혼합기를 생성시키지 못합니다. 따라서, 엔진 온도가 너무 낮거나, 너무 높은 경우, 연소실에 흡입되는 혼합기가 연료가 부족한 상태가 되므로, 혼합기의 혼합비를 적절한 상태로 만들기 위해서는 엔진회전수와 흡입공기량에 의해서 결정된 기본분사량에다 냉각수온에 따른 보정량을 더하여 연료를 분사할 필요가 있습니다. 이것을 냉각수온에 따른 연료분사 보정이라고 합니다.

엔진의 온도, 즉 냉각수온이 너무 낮은 경우는 엔진의 시동을 걸 때, 그리고 시동이 걸리고 나서 Warm-up하는 도중에 해당합니다. 시동을 끈 후 시간이 경과되어 냉각수온이 낮아졌을 때 시동을 걸면, 흡기관 벽면에서의 연료의 기화가 용이하지 않으므로 이를 보완하기 위하여 시동 후 얼마 동안 더 많은 연료를 공급합니다. 이를 "시동 후 증량 보정"이라고 합니다. 이 "시동 후 증량 보정"은 엔진회전수나 시간에 따라 점차 줄어들게 되고, 전체적으로 시동 후 수 십 초 동안만 작용합니다.

그러나, "시동 후 증량 보정"이 완료된 후에도 여전히 냉각수온이 낮은 관계로 엔진이 완전히 난기(Warm-up) 될 때까지 계속적으로 연료량 보정이 수행됩니다. 이를 "난기 증량 보정"이라고 합니다. 난기 증량 보정은 당연히 엔진의 냉각수온에 따라 변화하게 되며, 냉각수온이 상승할수록 난기 보정량은 감소합니다.

반대로 엔진의 온도가 정상보다 높아지는 경우로는 고속 주행 후 시동Off를 들 수 있습니다. 보통 고속으로 주행하면, 주행에 의해 엔진 룸으로 유입되는 주행풍의 영향으로 엔진의 냉각이 활발해져서, 엔진의 고속운전에도 불구하고 냉각수온의 상승은 크지 않습니다. 그러나, 고속 주행 후에 정지하여 엔진의 시동을 끄면, 주행풍도 없고, 냉각팬도 회전하지 않는데, 엔진의 열은 아직 남아 있는 상태이기 때문에 냉각수온이 급격하게 상승(90℃이상으로)합니다. 시동Off 후 대략 10분정도 경과했을 때가 가장 냉각수온이 높아지는데, 이때 인젝터 부위의 온도도 정상보다 높아서 인젝터로 유입되는 연료가 비등하게 됩니다. 이런 상태에서 다시 시동을 걸면 기포가 혼입된 연료가 인젝터를 통하여 공급되므로 실제 요구되는 연료량보다 훨씬 적은 연료가 공급되는 결과를 초래합니다. 그 결과 시동이 잘 걸맂 않거나 걸리더라도 공회전이 매우 불안한 증상을 보입니다. 이것을 "열간 장애" 또는 Hot Fuel Handling이라고 합니다. 이를 극복하기 위하여 시동시 엔진의 온도가 너무 높을 떄에도 냉각수온을 바탕으로 연료량의 보정을 수행합니다.

가솔린엔진의 전자제어장치가 수행하는 연료분사량 제어에는 인젝터의 개방시기 결정과 개방 시간 결정이 관련됩니다. 이론공연비로 운전되는 대부분의 가솔린엔진의 경우, 각 기통의 흡기밸브가 닫혀 있는 구간에서 연료가 분사됩니다. 따라서, 각 기통별로 연료를 분사하는 MPi방식의 경우, 각 기통별로 별도의 분사 타이밍이 결정되어야 하며 또한 공급연료량에 따라 별도의 개방 시간이 설정되어야 합니다. 여기에 관련된 인자들을 아래 diagram에 정리합니다.

분사타이밍(인젝터 개방 시기)는 기통판별센서로 1번기통을 판별하여 기준을 설정한 다음에, 미리 정해진 시점을 크랭크 각센서를 통하여 판단한 후, 인젝터를 개방합니다. 인젝터의 개방시간은 크랭크 각센서를 통해 계산된 엔진회전수와, MAP센서나 MAF에 의해 계측된 흡입공기량을 기준으로, 도표화된 "연료분사량 Map"을 사용하여 기본분사량을 결정합니다. 여기에 각종의 보정을 고려하여 최종적인 인젝터 개방시간을 결정합니다. 인젝터로 분사된 연료량은 산소센서를 통한 Feed-back에 의해 보정됩니다.

가솔린엔진의 전자제어장치가 수행하는 가장 기본적인 작업은 모든 운전조건에서 그 상황에 가장 적절한 점화시기와 연료분사량을 결정하는 것입니다. 이들 점화시기와 연료분사량은 엔진의 회전수(RPM)와 흡입공기량(LOAD) 또는 흡기관 압력(MAP : Manifold Air Pressure)에 따라 변화합니다. ECU의 기억장치에는 점화시기와 연료분사량이 RPM과 LOAD or MAP에 따라 각기 다른 값으로 기억되어 있습니다. 연료분사량은 인젝터의 솔레노이드 밸브 열림시간으로 조절됩니다. 따라서 솔레노이드 밸브의 열림시간인 인젝터의 구동시간은 ECU에 기억되어 있는 기본구동시간이 기준이 됩니다. 위 그림은 ECU에 기억되어 있는 연료분사량의 한 예입니다. 이 기준시간에 운전조건(가,감속)이나 환경조건(냉각수온, 캐니스터 퍼지 등)이 반영되어 최종 인젝터 구동시간이 결정됩니다. 이렇게 인젝터의 구동시간에 운전조건이나 환경조건이 반영되는 것을 보정이라고 합니다.

연료량의 보정에는 아래 표와 같이 여러 가지 종류가 있습니다.

|

Feed-back 보정 |

산소센서가 Light-off되어 산소센서의 신호가 신뢰성이 있게되면, 산소센서의 신호를 기준으로 공연비가 이론공연비 부근에서 조절되도록 보정 |

|

냉각수온 보정 |

엔진의 냉각수온에 따라 엔진에 분사된 연료가 기화되는 정도가 차이나는 것을 보완할 목적으로 하는 보정 |

|

흡기온 보정 |

엔진에 흡입되는 공기의 온도가 다름에 따라 동일한 체적을 차지하는 공기의 질량이 서로 차이가 나는 것을 보완하기 위한 보정 |

|

가,감속 보정 |

인젝터에서 분사된 연료의 일부가 흡기관의 벽면에 Layer의 형태로 존재하여, 실제 분사된 연료량과 연소실로 유입되는 연료량 사이에 시간지연이 발생하므로, 이 시간지연을 보정할 필요가 있음. 한편, 이 시간지연은 흡기관의 압력에 의해 영향을 많이 받음. |

|

학습(Adaption) 보정 |

엔진이나 연료계는 많은 부품들의 결합으로 이루어짐. 따라서, 동일한 부품이라고 할지라도 부품간의 편차는 있기 마련이며, 또한 장기간에 걸친 부품의 사용에 의해서도 부품간 차이가 발생하므로, 이들 부품편차나 부품들의 경년변화를 보정할 필요가 있음. |

|

배터리 보정 |

배터리 전압이 낮으면 인젝터의 솔레노이드 밸브의 작동이 느려지는 등 배터리의 전압특성에 따라 연료펌프나 인젝터의 성능에 차이가 날 수 있음. 따라서, 배터리 전압에 따른 성능 차이를 보정해야 할 필요가 있음. |

가솔린엔진의 연료분사장치를 인젝터(Injector)라고 칭합니다. 이 인젝터는 전자석을 이용하여 밸브를 개폐하는 솔레노이드(Solenoid)밸브의 일종입니다. 인젝터는 단순히 연료통로를 개폐하는 기능만을 수행합니다. 그런데, 일정면적을 가지는 통로를 통하여 분출되는 연료의 양은 통로의 면적, 통로 전후의 압력 차이, 그리고 통로가 열려있는 시간에 의해서 변화합니다. 인젝터에서 통로의 면적은 일정하므로, 인젝터를 통한 연료의 분무량은 통로 전후의 압력차이와 인젝터가 열려있는 시간에 따라 달라집니다. 이렇게 두가지의 변수를 가지고서는 엔진이 작동하는 전체 영역에 걸쳐 효과적으로 연료량을 제어할 수 없습니다. 그래서, 가솔린엔진에서는 압력조절장치(Pressure regulator)를 장착하여 인젝터 통로 전후의 압력, 즉, 인젝터가 장착되어 있는 흡기관과 연료관 사이의 압력 차이를 항상 일정하게 합니다. 결과적으로 가솔린엔진에서는 인젝터 통로가 열려 있는 시간을 제어함으로써 엔진으로의 연료공급량을 조절할 수 있습니다.

따라서, 인젝터에 요구되는 특성은 밸브의 Open시간과 분사유량 사이에 선형적인 관계(Linear Relation)가 성립되어야 한다는 것입니다. 이 선형성은 분사유량이 가장 적은 Idle상태에서 뿐만 아니라 분사유량이 가장 많은 Full Load(Wide Open Throttle)상태에서도 성립되어야 합니다. 아래 그림은 인젝터의 밸브가 open되어 있는 시간, 즉, 분사시간에 따른 분무유량의 특성곡선의 예를 보이고 있습니다.

위 그림에서 보면, 분무성능 특성곡선은 1,2, 그리고 3영역 나눌 수 있습니다. 제1영역은 밸브가 작동하고 있지만 연료의 분무량은 없는 영역이며, 제2영역은 연료가 분무는 되지만 선형성이 보장되지 않는 영역입니다. 인젝터에 요구되는 선형성을 만족하는 구간은 제3영역입니다. 따라서, 실제로 인젝터를 구동하는 분사시간으로 사용될 수 있는 최소시간 영역은 제3영역의 최소구간입니다. 제1영역은 인젝터의 작동지연시간으로, 이것을 무효 분사 시간(Injector Dead Time)이라고 합니다. 엔진의 회전수나 부하에 맞춰서 연료의 분사량을 결정할 때에 이 무효분사시간을 반드시 포함해야 합니다.

그룹(Group)분사는 각 기통의 인젝터들을 2그룹으로 나누어서 그룹별로 각각 따로따로 분사하는 방식을 말합니다. 이때 같은 그룹에 속해 있는 기통의 인젝터들은 동시분사를 합니다. 아래 그림에서와 같이 4기통 엔진의 경우, #1기통과 #3기통이 하나의 그룹을 이루고, #2기통과 #4기통이 다른 하나의 그룹을 이룹니다. 그래서 #1기통과 #3기통이 동시분사를 하며, #2기통과 #4기통이 동시분사를 합니다.

그런데, 이 그룹분사에서는 엔진이 2회전하는 1엔진사이클당 각 그룹이 한 번씩만 연료를 분사하기 때문에, 각 인젝터가 분사하는 1회 연료분사량은 동시분사의 2배가 됩니다. 즉, 동시분사는 1엔진사이클 동안 2번으로 나누어서 분사하고, 그룹분사에서는 한 번에 분사합니다. 이 분사방식을 취하면, 동시분사방식에서는 피할 수 없었던, '흡기밸브 열림 기간 동안의 분사'를 피할 수 있습니다.

동기(Sequential)분사는 그룹분사보다 더 발전된 형태로 각 기통마다 따로따로 별도로 분사되는 방식입니다. 이 방식에서는 크랭크축 센서 신호에 동기(Synchronized)되어 각 기통의 폭발순서대로 연료가 분사됩니다.

동기분사는 그룹분사와 마찬가지로 1엔진사이클당 1회만 연료가 분사되므로, 1회 연료분사량은 그룹분사와 같이 동시분사의 2배입니다. 이때, 중요한 점은 인젝터의 분무유량 특성인데, 요구분무유량이 가장 적은 엔진공회전(Idle)과 요구분무유량이 가장 많은 최대RPM 회전 조건에서의 필요 유량 모두에 부합하는 인젝터를 선정해야 합니다.

일반 가솔린엔진에서 연료분사에 있어서 중요한 제어포인트는 연료량과 분사시기입니다. 연료량은 운전되고 있는 상태(엔진회전수,엔진부하, 운전상태, 냉각수 온도 등)에 따라 적절하게 조절되는 것이지만, 연료분사시기는 대개 엔진에 따라 특정한 크랭크축 구간이 정해져 있습니다. 연료분사시기가 크랭크축의 특정 구간으로 정해지는 것은 액체상태로 분사된 가솔린이 공기와 잘 혼합되기 위해서는, 먼저 기화가 되어야 하고, 이 기화과정에는 물리적인 시간이 필요하기 때문입니다. 즉, 엔진의 연소실 내부에서 혼합기가 잘 연소되기 위해서는 분사된 액체가솔린이 어느 정도의 물리적 지연시간을 경과한 후에 연소실로 유입되는 것이 필요하며, 그런 과정을 거쳐서 연소가 일어났을 때 출력이나 배출가스 측면에서 바람직한 결과를 얻을 수 있습니다. 이 과정은 엔진에 따라 다소 차이가 있을 수 있습니다. 일반 가솔린엔진에서 연료분사시기를 흡입밸브가 열려있는 구간으로 잡게 되면 연소실로 유입된 연료가 충분하게 기화될 수 있는 시간적 여유를 가지지 못하므로, 그래서 일반 가솔린 엔진에서는 대부분 흡입밸브가 닫혀 있는 동안에 연료를 분사합니다. 흡입밸브가 닫혀 있는 동안에 흡입밸브의 후면에 분사된 연료가 주위의 열을 흡입하여 기화될 수 있도록 하는 것입니다. 이에 반하여 희박연소엔진은 흡입밸브가 열려 있는 동안에 분사하는 방식을 취합니다. 그래야 연료의 군집을 형성하여 적은 연료로 연소가 가능하게 하는 희박연소엔진의 목적을 달성할 수 있기 때문입니다.

따라서, 소개된 연료분사방식들은 가능한 한 흡입밸브가 열려져 있는 동안을 피해서 연료가 분사되는 것을 추구합니다. 그러나, 상황에 따라서는 피할 수 없는 경우도 있습니다. 동시(Simultaneous)분사는 각 기통의 인젝터가 모두 동시에 분사되는 형식을 말하는 것으로 아래 그림에서와 같이 1엔진사이클당 2번 분사합니다. 이 분사형식은 엔진의 시동을 걸 때 아직 기통 판별을 하지 못하는 시동 초기에 사용되는 방식으로, 매분사시마다 어느 1기통의 흡입밸브 열림 구간을 피할 수 없습니다.

앞에서 서술한 대로 MPi는 오른쪽 그림과 같이 각 기통의 흡기포트에 설치된 각각의 인젝터로 각 기통에 연료를 공급하는 연료분사방식을 말합니다.

여기에는 동시(Simultaneous)분사, 그룹(Group)분사, 그리고 동기(Sequential)분사라는 3가지 연료분사 형식이 있는데 이 3가지 연료분사 형식은 엔진 전자제어장치에 의해서 엔진의 상황에 따라 적절하게 사용되고 있습니다.

4사이클 엔진에서는 크랭크축이 2회전(720°)할 때 각 기통에서 각각 1회씩 폭발이 일어나므로, 크랭크축이 2회전 하는 동안 각 기통은 연료분사와 점화가 각각 일어나게 됩니다. 아래 그림은 동시분사, 그룹분사, 동기분사 각각에 있어서 공기의 흡입, 연료의 분사, 그리고 점화가 각 기통별로 어떤 관계를 가지고 일어나는가를 간단하게 도식화한 그림입니다. 그림에서 수직선들의 간격은 크랭크축 회전각으로 360°입니다. 또, 엔진에서 기통은 1,2,3,4의 순서로 배열되어 있지만, 폭발에 의한 진동을 고려하여 각 기통이 점화하는 순서를 1-3-4-2의 순서로 하는 것이 일반적입니다.

【동시분사】

【그룹분사】

【동기분사】

전자제어방식 연료분사계는 각 기통에 공급되는 연료를 어떻게 제어하느냐에 따라 SPi(Single Point Injection)과 MPi(Multi-Point Injection)으로 구분합니다. SPi는 드로틀밸브의 상류에 위치한 1개의 인젝터로 모든 기통에 필요한 연료를 공급하는 방식을 말하며, MPi는 각 기통의 흡입포트에 설치된 각각의 인젝터로 기통별로 별도의 연료를 공급하는 방식을 말합니다. 따라서, SPi엔진에서는 기통의 숫자에 관계없이 인젝터의 갯수는 1개이지만, MPi에서는 인젝터의 갯수가 기통의 숫자와 일치합니다. 국내에서는 TBi(Throttle Body Injection)라고 불려졌던 것도 있었는데 이것은 SPi의 일종으로 드로틀바디에 인젝터를 장착한 것을 말합니다. 그런데, 일반적으로 분사를 의미하는 Injection은 약자로 표기할 때 대문자 I를 사용하지 않고 소문자 i를 사용합니다. 자동차의 모델명으로 1.5Di 또는 1.5Si라고 표기되어 있는 것은 배기량 1.5리터 DOHC엔진과 SOHC엔진에 전자제어방식으로 연료를 공급한다는 것을 의미합니다.

SPi엔진은 드로틀밸브의 상류에 연료를 분사하므로 연료는 흡기관 내부로 분사되고, 흡기관 내부에서 공기와 혼합된 후에, 각 기통으로 혼합기가 분배되는 구조를 가지고 있습니다. 그러므로, 흡기다기관(Intake Manifold)의 구조가 혼합기의 형성과 혼합기의 각 기통간 분배에 미치는 영향이 큽니다. 그러므로, 엔진의 모든 작동 영역에서 모든 기통에 균등한 혼합기가 분배되도록 하는 것이 매우 힘듭니다. 한편, MPi는 각 기통으로 공기가 분배되고 난 후에 연료와 혼합되는 것으로, 연료는 각 기통의 흡기밸브 뒷면을 향하여 분사됩니다. 흡기밸브는 연소실의 일부를 이루고 있으므로 흡기밸브 뒷면은 어느 정도 고온의 상태에 있습니다. 따라서, 흡기밸브 뒷면에 연료가 분사되면 액체연료가 빠른 시간 내에 기화될 수 있어서 혼합기의 형성에 유리합니다. 그러나, 흡입공기의 분배가 기통별로 균등하지 않으면 기통마다 혼합기의 농도가 차이가 나서 엔진의 진동을 야기할 수도 있습니다. 이것은 MPi가 각 기통별로 인젝터를 장착하고 있지만, 연료량 제어는 공통의 기준을 가지고 동일한 공기가 각 기통에 분배된다는 전제조건하에서 이루어지기 때문에 일어나는 현상입니다. 만일 흡입공기가 기통마다 다르게 분배되어 이로 인해 엔진의 진동이 발생한다면, 기통별 연료제어(Cylinder by cylinder fuel control)와 같은 복잡한 연료제어방법이 필요하게 됩니다. 따라서, MPi엔진에서는 흡입공기가 균등하게 각 기통으로 분배되는 것이 중요합니다.

SPi는 기화기(Carburetor)이후에 전자제어방식 연료분사계가 처음 도입될 때 사용되던 방식으로 일부 경차와 같은 소형차 외에는 현재에는 거의 사용되지 않습니다. 대신 현재 대부분의 가솔린 엔진에서는 MPi를 적용하고 있습니다.

엔진의 모든 작동 조건에서 적절한 혼합비의 혼합기를 조성하는 데에 필요한 연료를 공급하는 것이 연료분사계의 기능입니다. 임의의 엔진회전수와 엔진부하 조건에서 흡입된 공기량에 적합한 연료를 공급함으로써 출력, 경제성, 주행성, 배출가스 성능 등을 만족해야 합니다. 흡입된 공기의 양에 적합한 연료의 양의 공급은 대개의 경우 혼합기가 이론혼합비의 상태가 되는 것을 말합니다. 가솔린 연료의 경우 이론혼합비는 공기:가솔린이 14.6~14.7kg: 1kg의 비율을 가지는 것을 말합니다. 엔진이 아직 난기되기 전에는 이론혼합비 보다 더 연료가 많게 연료량이 조절되고, 또 큰 출력이 요청되는 경우에 이론혼합비 보다 더 많은 연료를 공급합니다.

이렇게 필요에 따라 엔진에 공급되는 연료량을 조절하는 장치는 엔진의 발전과 더불어 계속 변천해왔습니다. 현재에는 국내에서 생산되지 않지만, 기화기(Carburetor)도 연료공급장치의 하나입니다. 공기흡입통로와 연료공급계 사이의 압력 차이로 인한 물리력으로 공기와 연료의 혼합기를 생성시키는 기화기에 비해, 현재의 가솔린엔진에서 사용되고 있는 전자제어식 연료공급장치는 많은 장점을 가지고 있습니다.

첫째, 전자제어 연료분사계는 엔진회전수, 엔진부하, 엔진 냉각수온, 드로틀밸브의 열림각 등 엔진의 기본 작동변수들을 항상 모니터하고, 그 정보에 따라 엔진의 각각의 작동조건에서 필요한 최소의 연료만을 공급하므로, 연료소비를 줄일 수 있습니다.

둘째, 공기 흡입통로의 전방에서 연료와 공기와 혼합되는 기화기에 반하여, 전자제어 연료분사계는 흡기계의 후방에서 혼합기가 생성되므로, 엔진의 체적효율이 증대되므로 더 많은 공기가 흡입되고 따라서 더 큰 출력을 얻을 수 있습니다.

셋째, 전자제어 연료분사계는 반응성이 양호하여 엔진부하의 변동에 대해서도 즉각적으로 대응할 수 있습니다.

넷째, 온도에 따른 물리적인 수축,팽창을 이용하는 기화기에 반하여, 엔진의 냉각수온에 따라 적절한 연료공급이 전자적으로 제어되므로, 기온이 낮은 환경에서도 시동이 용이하고, 또 난기(Warm-up) 중에도 연료의 불필요한 소모를 효과적으로 줄일 수 있습니다.

다섯째, 기통별로 연료를 공급하는 것이 가능하며, 또 연료의 공급시기를 조절할 수 있어 엔진의 성능, 연료소모, 배출가스 성능에서 유리합니다.

직접적인 액츄에이터와 관련된 것은 아니지만, 연료시스템 내부에서 발생된 연료 증기를 엔진으로 보내는 캐니스터 퍼지와 관계되는 것으로, 발생된 연료 증기를 모아두는 저장소인 캐니스터를 소개했었습니다. 캐니스터는 통상 charcoal canister라고 말합니다. 이것은 일반적으로 가솔린 자동차에서 사용하는 캐니스터가 숯으로 만들어졌다는 것을 의미합니다. 숯은 다공성 재질이어서 옛날부터 냄새나 습기 제거용으로도 많이 사용되었습니다. 그와 유사한 용도로 현재에는 가솔린 증기를 숯을 사용하여 포집하는 것입니다.

연료 증기의 발생량이 많을수록 이를 저장해두는 캐니스터의 용량 또한 커져야 합니다. 하지만, 큰 용량의 캐니스터는 좁은 엔진 룸을 가지는 차량에 장착하기가 어렵습니다. 따라서, 캐니스터는 적은 용량으로 가능한 한 많은 양의 연료 증기를 포집하는 능력이 요구됩니다. 캐니스터를 채우고 있는 숯을 어떤 나무로 만드느냐에 따라 연료 증기의 포집량이 달라집니다. 가솔린 자동차에서는 대개 야자나무 숯을 사용합니다. 야자나무의 숯이 연료 증기의 포집량이 크기 때문입니다.

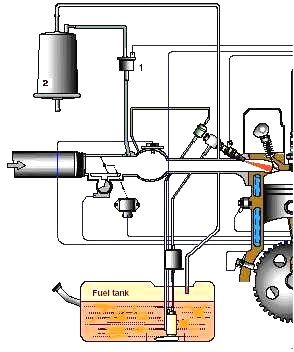

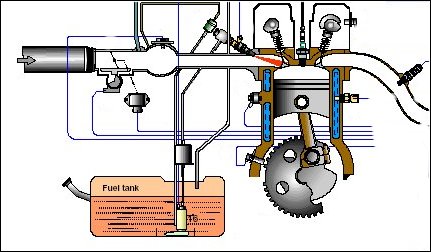

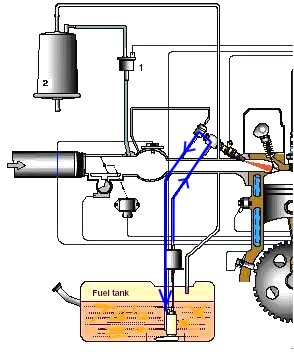

연료 증기의 포집에 있어서 공간의 효율성을 높이기 위해서는 캐니스터의 연료 증기 포집능력도 중요하지만, 보다 근본적인 것은 연료 증기의 발생량을 줄이는 일입니다. 연료 탱크 내부에서 연료가 차지하는 공간의 표면적을 줄이는 것, 연료의 온도 상승을 줄이는 것 등이 모두 연료 증기의 발생을 억제하는 방법입니다.  왼쪽 그림에서 파란색 선으로 표현되어 있는 것과 같이 연료 탱크에서 엔진으로 공급된 연료 중에 남는 연료는 다시 연료탱크로 되돌아(Return) 옵니다. 이렇게 되돌아 온 연료는 엔진에 있을 때의 엔진으로부터 열을 받아 대개 공급될 때보다 더 높은 온도를 가지고 있습니다. 따라서, 엔진에서 리턴되는 연료가 많을수록 연료 탱크의 온도 상승이 커져서 더 많은 연료 증기가 발생합니다. 이를 줄이기 위해서 엔진으로 공급된 연료를 리턴시키지 않는 시스템이 사용되고 있습니다. 이것을 Return-less 시스템이라고 합니다.

왼쪽 그림에서 파란색 선으로 표현되어 있는 것과 같이 연료 탱크에서 엔진으로 공급된 연료 중에 남는 연료는 다시 연료탱크로 되돌아(Return) 옵니다. 이렇게 되돌아 온 연료는 엔진에 있을 때의 엔진으로부터 열을 받아 대개 공급될 때보다 더 높은 온도를 가지고 있습니다. 따라서, 엔진에서 리턴되는 연료가 많을수록 연료 탱크의 온도 상승이 커져서 더 많은 연료 증기가 발생합니다. 이를 줄이기 위해서 엔진으로 공급된 연료를 리턴시키지 않는 시스템이 사용되고 있습니다. 이것을 Return-less 시스템이라고 합니다.

엔진으로 공급되는 연료는 엔진에서 열을 받기 때문에 연료 중에 연료 증기가 발생하여 연료 라인 내에 기포가 생길 수 있습니다. Return시스템에서는 이 기포는 연료 탱크로 리턴되지만, 되돌아오는 길이 없는 returnless시스템에서는 연료 라인 중에 기포가 생기면 연료량 제어에 문제가 됩니다. 따라서, returnless시스템에서는 기포발생을 억제해야 하며, 그런 목적으로 연료 공급 압력을 더 높입니다. 보통 return시스템에서는 연료공급압력이 2.5bar정도이지만, returnless시스템에서는 3.3bar정도로 연료공급압력이 높은 이유가 바로 그 때문입니다.

대개의 경우, 연료탱크 내에 있는 가솔린은 연료펌프에 의해 엔진으로 보내지고, 보내진 연료 중에서 사용되지 않는 연료는 연료탱크로 다시 되돌아오게 됩니다. 이때 여분의 연료가 연료탱크로 되돌려지는 것을 Return이라고 합니다. Return되는 연료는 엔진에서 머물 때 엔진의 열을 받아 어느 정도 온도가 상승되어 있습니다. 또 한 낮에 도로의 복사열에 의해서도 연료탱크 내의 가솔린은 온도가 상승합니다. 이처럼, 연료탱크 내 가솔린의 온도가 상승하게 되면, 가솔린 가스가 발생합니다. 이 가솔린 가스는 주로 탄화수소(HC)로 연료탱크 내부의 빈 공간을 다 채우고 나면, 연료탱크 밖으로 빠져 나올 수 있습니다. 현재의 자동차 배출가스 규제는 이렇게 차량 외부로 방출되는 탄화수소의 양도 엄격하게 제한하고 있습니다. 한편, 연료의 소모 측면에서도 연료 탱크에서의 가솔린 가스 방출은 제한되어야 합니다. 이를 위하여 차량에는 캐니스터(Canister)가 장착되어 있습니다. 이 캐니스터는 연료탱크에서 생성되는 가솔린 가스를 모아두는 저장소의 기능을 하며, 이렇게 모아진 가솔린 가스는 엔진이 작동할 때 적절한 시점에 엔진으로 보내져서 엔진에서 연소됩니다. 이것을 소위 증발가스(Evaporative Emission)제어, 또는 캐니스터 퍼지(Canister Purge)제어라고 합니다. 이 캐니스터 퍼지 제어에 관련된 부품들은 아래 왼쪽 그림에서 연료탱크, 캐니스터(2), 그리고 캐니스터 퍼지 밸브(1)입니다. 오른쪽 윗 그림은 실제로 차량에 장착되어 있는 캐니스터를 보여주는 그림입니다.

|

|

|

|

|

왼쪽 그림에서도 알 수 있듯이, 연료탱크와 캐니스터는 파이프를 통하여 연결되어 있고, 이 파이프를 통하여 연료탱크 내에서 발생된 가솔린 가스가 캐니스터로 옮겨져 저장됩니다. 캐니스터에 저장된 가솔린가스는 엔진제어장치의 적절한 제어를 받는 캐니스터 퍼지 밸브를 통하여 엔진의 흡기관으로 이동하고, 이렇게 이동한 가솔린 가스는 엔진의 연소실에서 연소됩니다. 그러나, 이 가솔린 가스는 완전히 연료 성분으로만 구성되어 있기 때문에 캐니스터 퍼지 밸브의 제어는 인젝터를 통한 연료분사량에 영향을 줍니다. 즉, 캐니스터 퍼지 밸브가 열려서 엔진으로 가솔린 가스가 공급될 때에는 인젝터를 통하여 연소실로 분사되는 연료량이 줄어들게 됩니다. 가솔린 가스 1%는 공연비를 대략 20%정도 변경시킬 수 있습니다. 캐니스터 퍼지 밸브의 실제 모양은 오른쪽 아래 그림인데 30Hz의 작동주파수로 On/Off제어 됩니다.

ISC용 액츄에이터는 드로틀밸브를 우회하여 통과하는 공기량을 제어하는 바이패스(By-pass)방식과 드로틀밸브를 직접 개폐하여 공기량을 제어하는 방식이 있습니다. 현재는 드로틀밸브를 직접 개폐하는 방식보다는 바이패스방식을 더 많이 사용하고 있습니다. ISC는 드로틀바디와 일체형으로 장착되는 경우가 많아, 대개 오른쪽 그림과 같이 위치합니다.

바이패스방식의 액츄에이터로는 스텝모터(Step Motor)를 사용하는 방식, 리니어 솔레노이드(Linear Solenoid) 밸브를 사용하는 방식, 그리고 로타리 솔레노이드(Rotary Solenoid)밸브를 사용하는 방식이 있습니다. 바이패스방식 중에서는 로타리 솔레노이드밸브 방식이 가장 많이 사용되고 있는데, 이 로타리 솔레노이드밸브의 특징은 소형이면서 통과공기량이 크다는 점과 Fail-safe기능이 있다는 점입니다. 로타리 솔레노이드밸브가 가지고 있는 Fail-safe기능은 밸브가 단선이 되어 전원이 공급되지 않더라도 엔진 시동이 꺼지지 않도록 기본 공기량은 계속 바이패스될 수 있게 공기통로가 확보되는 것입니다. 국내에서 많이 사용되고 있는 것은 Bosch제인데, 이것은 밸브가 작동하지 않는 상태(duty:0%)에서도 최대유량의 20%정도가 bypass되는 구조로 되어 있습니다.

|

Step Motor |

스텝모터 방식은 영구자석으로 된 로터(Rotor)부, 스테이터코일로 된 모터부, 그리고 회전운동을 직선운동으로 변환하는 피드스크루(Feed Screw)와 밸브 부분으로 구성되어 있습니다. |

|

Solenoid |

솔레노이드코일에 흐르는 전류에 비례해서 밸브의 변위가 변경되어 공기의 통로면적이 조절됩니다. 리니어 솔레노이드 밸브는 실린더 안을 이동하는 피스톤과 같이 축방향으로 이동함으로써 통로면적을 조절하는 것이고, 로타리 솔레노이드는 원주방향으로 회전함으로써 통로면적을 조절합니다. 이 방식은 보통 Duty제어방식으로 제어되는데, 응답속도가 빠른 반면에 작동력이 약해서 흡기계의 카본침적에 불리한 점이 있습니다. |

근래에 들어, 드로틀밸브를 직접 개폐하여 공기량을 제어하는 방식이 새롭게 사용되고 있는데, 여기에서는 드로틀밸브가 액셀페달과 기계적으로 연결되지 않은 상태로 드로틀밸브의 개폐는 ECU의 제어를 받는 모터에 의해서만 이루어집니다. 따라서, 액셀페달의 움직임을 monitor하는 센서가 필요하며, 이 액셀페달센서의 신호를 받아 ECU가 직접 드로틀밸브의 개폐를 수행합니다. 이 시스템을 ETC( Electronic Throttle Control )이라고 합니다. ETC는 현재 일부 대형,고급차(특히, 유럽차량)에 장착되어 있으며, 점차 중형차 및 소형차로 적용이 확대되고 있습니다.

차량을 운전하다보면, 경우에 따라 엔진의 출력을 가감해야 하는 필요가 있습니다. 가솔린엔진에서 출력을 더 많이 발생시키기 위해서는 보다 많은 공기가 연소실로 유입되고 또 늘어난 공기량에 알맞은 양의 연료가 공급되어 적절한 시점에 점화가 일어나야 합니다. 가솔린엔진에서는 공기량의 공급이 드로틀바디를 통해서 이루어지는데, 따라서 운전자가 드로틀밸브에 연결된 액셀레이터페달을 밟음으로써 엔진의 출력이 제어되는 것입니다.

일반적으로 액셀페달을 밟지 않는 상태에서 엔진의 회전이 유지되고 있을 때를 아이들(Idle)이라고 합니다. 공학적으로 아이들이란 엔진에서 발생한 출력과 마찰 등에 의해 소모되는 손실에너지가 평형을 이루는 상태에서 일정한 회전속도를 유지하는 것을 말합니다.

그런데, 엔진이 아이들 상태에 있더라도 에어컨을 켠다든지, 헤드라이크를 켠다든지, 냉각팬이 회전하는 등의 상황이 있을 수 있습니다. 이런 상황은 모두 동력이 필요한 경우로, 이때 필요한 동력을 엔진에서 공급받아야 하므로, 엔진은 추가적인 동력의 발생이 요구됩니다. 앞에서도 언급하였듯이 엔진의 출력이 상승하려면 여분의 공기가 공급되어야 하므로, 여분의 공기를 공급하기 위하여 운전자로 하여금 추가 동력이 필요할 때마다 액셀페달을 밟도록 할 수는 없습니다. 따라서, 액셀페달을 밟지 않아 드로틀밸브가 닫혀져 있는 상태에서도 여분의 공기가 공급되도록 하는 장치가 필요하며, 이 여분의 공기 공급장치를 공회전속도 제어장치(ISC: Idle Speed Controller)라고 하며, 이 ISC의 목적은 항상 일정한 공회전속도를 유지하는 것입니다.

ISC에 의하여 엔진으로 유입되는 여분의 공기는 드로틀밸브를 거치지 않고 별도의 통로를 통하여 아래 그림과 같이 바이패스(bypass)하게 되는 방식이 많이 사용되고 있습니다. 바이패스되는 공기량의 제어에는 엔진의 상태에 대한 여러 가지 정보를 필요로 합니다. 엔진이 구동해야 하는 부하의 종류, 엔진의 마찰정도를 예상할 수 있게 하는 냉각수온, 실제의 엔진 회전수, 각각의 부하에 따라 설정되어 있는 목표회전수 등이 ISC제어에 필요한 정보들입니다. 또, ISC제어에는 학습보정(Adaption)이라는 중요한 기능도 포함되어 있습니다. 이것은, 차량간의 편차에 의해 목표 엔진 회전수를 서로 다를 수가 있는데, 서로 다른 차량에서도 동일한 목표회전수를 유지할 수 있도록 차량별로 공기량을 보상하는 기능을 말합니다.

ISC는 공회전수 조절 기능 외에 부가적인 기능도 가지고 있습니다. 아래 표에 ISC의 부가기능을 정리합니다.

|

Fast Idle-Up |

엔진의 난기(warm-up)를 빠르게 할 목적으로, 엔진의 냉각수온에 따라 공회전수를 높게 유지하는 기능. 이 기능에 의해 겨울철에 시동을 걸면, 시동 초기에 엔진회전수가 높게 유지되었다가 시간이 경과하여 냉각수온이 높아짐에 따라 점차 낮은 공회전수로 안정적으로 변화됨. |

|

Dash-pot |

운전자가 액셀페달을 놓게 되면 드로틀밸브의 리턴스프링에 의해 드로틀밸브가 급격하게 닫혀 유입공기량의 급격한 변동이 초래되는데, 이로 인하여 야기되는 엔진 회전의 불안정을 막기 위해, 드로틀밸브가 최종적으로 닫히는 시점 근방에서 유입 공기량이 서서히 감소되도록, 일시적으로 보상하는 기능. |

이그나이터의 기능은 점화코일의 1,2차 코일에서 고전압을 유도할 때, 점화코일의 1차전류를 단속하는 일입니다. 점화코일의 1차전류가 단속되는 순간에 점화코일의 2차 코일에서 고잔압이 유도됩니다. 이때 1차 코일에 흐르는 1차 전류의 크기에 따라 2차 코일에 유도되는 전압의 크기가 달라집니다. 따라서, 이그나이터와 관련하여 엔진전자제어시스템의 중요한 포인트는 1차 코일의 전류를 일정 크기 이상으로 유지해야 한다는 것과 1차 코일의 전류가 단속되는 순간을 적절하게 제어할 수 있어야 한다는 점입니다.

1차 코일의 전류를 단속하는 것은 초기에는 기계적 접점인 Breker Point가 그 기능을 담당했었습니다만, 단속기능의 신뢰성과 고장발생이 적어야 한다는 점 때문에 점차 전자식으로 발전하게 되었습니다. 현재에는 DLI점화방식의 채용이 확대되면서 이그나이터도 점화코일에 내장되어 일체화되어 있습니다.

이그나이터는 드라이브 회로, 정전류 제어회로, 로크 방지 회로, 그리고 파워 트랜지스터 등으로 구성되어 있습니다. ECU로부터 점화신호가 이그나이터로 보내지면 드라이브 회로가 파워트랜지스터의 ON,Off를 제어하는데, 파워트랜지스터가 Off가 될 때 1차 전류가 단속됩니다.

드라이브 회로에 의해 파워트랜지스터가 ON되어 점화코일의 1차 코일에 전류가 흐르는 시간을 일반적으로 드웰각(dwell angle)이라고 합니다. 이것은 전류가 흐르는 시간을 거기에 해당하는 크랭크축의 회전각도로 나타낸 것으로, 다른 용어로는 폐각도라고 부르기도 합니다. 1차 코일에 전류가 흐르는 시간을 크랭크축의 회전각도로 일정하게 정해 놓으면, 엔진의 회전속도에 따라 정해진 각도를 회전하는 데에 걸리는 시간은 회전속도가 높아질수록 작아지기 때문에, 엔진의 회전속도가 높아지면 1차 코일의 통전시간이 충분하게 확보되지 않아 2차 전압이 낮아지는 경우가 발생할 수 있습니다. 그래서 드웰각은 엔진의 고회전에서도 점화에 필요한 2차 전압이 발생될 수 있도록 충분히 확보할 필요가 있습니다. 요즘에는 일반적으로 드웰각은 엔진의 회전속도와 엔진 부하를 변수로 하는 Map의 형태로 ECU에 기억되어 있습니다. 이것을 ECU의 드웰각 제어라고 합니다.

정전류제어는 엔진의 회전속도에 관계없이 항상 일정한 1차 전류가 유지되도록 제어하는 것을 말합니다. 엔진의 회전속도가 높을 때를 기준으로 드웰각을 결정하면 상대적으로 긴 통전 시간을 가지게 되는 엔진의 저회전 영역에서는 1차 전류가 필요 이상으로 높아질 수 있습니다. 따라서 1차 코일의 통전 전류가 일정 수준에 도달하면 더 이상의 과전류가 통전되지 않도록 제어하여, 엔진 회전속도에 무관하게 일정한 2차 전압을 얻고, 또 과열로 인한 이그나이터의 고장도 방지하는 기능이 필요합니다. 이 기능이 정전류제어 회로입니다. 현재 정전류 제어회로에서 제어되는 정전류값은 대개 6~7A정도입니다.

한편, 엔진의 운전이 정지되었을 때 파워트랜지스터가 ON상태에서 고정됨으로써 야기될 수 있는 이그나이터의 과열로 인한 고장을 방지할 목적으로 로크방지 기능을 가지고 있습니다. 로크방지 기능은 ON신호가 정해진 시간 이상동안 계속 입력되면 강제로 파워트랜지스터를 Off시킵니다.